Projektowanie clean room: Kluczowe aspekty i najlepsze praktyki

Zrozumienie wymagań czystości w projektowaniu clean room

Klasyfikacja pomieszczeń clean room

Projektowanie clean room zaczyna się od **określenia klasy czystości**, która definiuje dopuszczalne poziomy zanieczyszczeń. Standard ISO 14644-1 jest powszechnie stosowany do klasyfikacji pomieszczeń clean room, gdzie każda klasa (od ISO 1 do ISO 9) określa maksymalną liczbę cząstek na metr sześcienny powietrza. **Wybór odpowiedniej klasy** jest kluczowy dla zapewnienia kompatybilności środowiska z wymaganiami procesów produkcyjnych.

Normy i standardy czystości

Przestrzeganie **międzynarodowych norm i standardów** jest fundamentem projektowania efektywnego clean room. Normy takie jak ISO 14644-1 oraz GMP (Good Manufacturing Practices) zapewniają, że pomieszczenie spełnia wszystkie wymagania dotyczące czystości, co jest niezbędne w branżach takich jak farmacja czy mikroelektronika. **Regularne audyty i certyfikacje** pomagają utrzymać wysoką jakość środowiska clean room.

Kontrola źródeł zanieczyszczeń

Aby utrzymać wysoki poziom czystości, niezbędne jest **identyfikowanie i kontrolowanie źródeł zanieczyszczeń**. Obejmuje to zarządzanie przepływem osób i materiałów, stosowanie odpowiednich procedur higienicznych oraz minimalizowanie generowania zanieczyszczeń wewnętrznych. **Implementacja systemów monitorujących** pozwala na bieżąco śledzić poziom zanieczyszczeń i szybko reagować na wszelkie odchylenia.

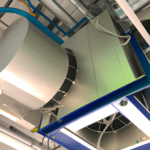

Systemy wentylacyjne i filtracyjne

Centralnym elementem clean room są **zaawansowane systemy wentylacyjne i filtracyjne**, które zapewniają stały przepływ czystego powietrza. **Filtry HEPA (High Efficiency Particulate Air)** oraz ULPA (Ultra Low Particulate Air) są kluczowe w usuwaniu drobnych cząstek z powietrza, gwarantując, że środowisko pozostaje wolne od zanieczyszczeń. **Projektowanie efektywnego systemu HVAC** (Heating, Ventilation, and Air Conditioning) jest niezbędne dla utrzymania odpowiedniej klasy czystości.

Materiały i wykończenia powierzchni

Wybór odpowiednich **materiałów oraz wykończeń powierzchni** ma istotny wpływ na łatwość utrzymania czystości w clean room. Powierzchnie powinny być gładkie, nieporowate i odporne na chemikalia, co ułatwia ich regularne czyszczenie i dezynfekcję. **Stosowanie materiałów antydyszyjących** oraz minimalizowanie trudnodostępnych miejsc pomaga w redukcji gromadzenia się zanieczyszczeń.

Monitorowanie i utrzymanie czystości

Stałe monitorowanie oraz **regularna konserwacja systemów clean room** są nieodzowne dla utrzymania wysokich standardów czystości. Wykorzystanie zaawansowanych technologii do monitorowania poziomu cząstek oraz parametrów środowiskowych pozwala na szybką identyfikację i eliminację potencjalnych problemów. **Szkolenie personelu** w zakresie procedur utrzymania czystości zapewnia, że wszyscy użytkownicy clean room są świadomi najlepszych praktyk i standardów operacyjnych.

Wybór odpowiednich materiałów i wykończeń dla clean room

Wymagania dotyczące materiałów w clean room

Clean room to środowisko o kontrolowanej czystości, gdzie każdy materiał musi spełniać surowe normy dotyczące kontroli zanieczyszczeń. Kluczowe właściwości materiałów to odporność na chemikalia, trwałość oraz łatwość czyszczenia. Materiały powinny minimalizować generowanie cząstek oraz umożliwiać efektywną sterylizację powierzchni, co jest niezbędne w utrzymaniu wysokiego poziomu higieny.

Rodzaje materiałów stosowanych w clean room

W clean room najczęściej stosuje się materiały takie jak stal nierdzewna, PVC oraz akryl. Stal nierdzewna jest ceniona za swoją wytrzymałość i łatwość dezynfekcji, co sprawia, że jest idealna do zastosowań w laboratoriach i przemyśle farmaceutycznym. PVC i akryl są popularne ze względu na swoje właściwości antybakteryjne oraz odporność na wilgoć, co pomaga ograniczyć rozwój mikroorganizmów.

Najlepsze praktyki w wyborze wykończeń

Wybierając wykończenia dla clean room, warto kierować się zasadą prostoty i funkcjonalności. Powierzchnie powinny być gładkie i bezszwowe, co ułatwia ich czyszczenie i zapobiega gromadzeniu się brudu. Farby epoksydowe oraz powłoki antybakteryjne są często stosowane ze względu na swoje właściwości ochronne i łatwość utrzymania czystości. Dodatkowo, ważne jest, aby wykończenia były kompatybilne z systemami wentylacyjnymi i oświetleniem stosowanym w clean room.

Konserwacja i czyszczenie powierzchni

Regularna konserwacja jest kluczowa dla utrzymania wysokiego standardu clean room. Materiały oraz wykończenia powinny być odporne na częste czyszczenie z użyciem silnych środków dezynfekcyjnych. Zaleca się stosowanie protokółów czyszczenia, które obejmują zarówno rutynowe przetarcie powierzchni, jak i okresowe inspekcje w celu identyfikacji ewentualnych uszkodzeń czy zabrudzeń. Szkolenia personelu w zakresie właściwej obsługi materiałów i wykończeń również przyczyniają się do efektywnej konserwacji i długowieczności clean room.

Systemy filtracji i kontroli klimatu w clean room

Systemy filtracji powietrza

Filtracja powietrza jest fundamentalnym elementem każdego clean roomu, zapewniającym niezwykle wysoką czystość środowiska. Kluczowe komponenty systemów filtracyjnych to filtry HEPA (High-Efficiency Particulate Air) oraz ULPA (Ultra-Low Penetration Air), które skutecznie usuwają nawet najmniejsze cząsteczki z powietrza. Regularna konserwacja i wymiana filtrów są niezbędne dla utrzymania efektywności filtracji oraz zapobiegania zanieczyszczeniom.

Kontrola temperatury i wilgotności

Precyzyjna kontrola klimatu, w tym utrzymanie stałej temperatury i wilgotności, jest kluczowa dla stabilności procesów produkcyjnych w clean roomie. Systemy HVAC (Heating, Ventilation, and Air Conditioning) muszą być wyposażone w zaawansowane czujniki i układy sterowania, które pozwalają na dynamiczne dostosowanie parametrów środowiskowych do aktualnych potrzeb. Optymalne warunki klimatyczne minimalizują ryzyko wystąpienia defektów produkcyjnych oraz zwiększają komfort pracy personelu.

Monitorowanie i automatyka

Implementacja systemów monitorowania jest nieodzowna dla ciągłej oceny jakości powietrza oraz efektywności systemów klimatyzacyjnych. Zaawansowana automatyka umożliwia szybkie reagowanie na wszelkie odchylenia od ustawionych norm, zapewniając tym samym nieprzerwaną zgodność z wymaganiami specyfikacji clean roomu. Zintegrowane systemy zarządzania pozwalają na kompleksową analizę danych i optymalizację działania wszystkich komponentów.

Najlepsze praktyki projektowania systemów

Przy projektowaniu systemów filtracji i kontroli klimatu w clean roomie kluczowe jest uwzględnienie takich aspektów jak modularność systemu, łatwość konserwacji oraz skalowalność infrastruktury. Stosowanie redundancji w krytycznych komponentach zapewnia niezawodność działania nawet w przypadku awarii jednego z elementów. Wykorzystanie nowoczesnych technologii, takich jak systemy inteligentnego sterowania, pozwala na zwiększenie efektywności energetycznej oraz redukcję kosztów operacyjnych.

Integracja z innymi systemami clean roomu

Efektywne zarządzanie clean roomem wymaga spójnej integracji systemów filtracji i klimatyzacji z innymi elementami wyposażenia, takimi jak systemy oświetleniowe, zabezpieczeń czy automatyki produkcyjnej. Harmonijne działanie wszystkich systemów wpływa na ogólną wydajność oraz jakość procesów produkcyjnych, minimalizując ryzyko wystąpienia niekontrolowanych zanieczyszczeń czy odchylenia parametrów środowiskowych.

Optymalizacja układu przestrzennego i przepływu powietrza

Analiza wymagań przestrzennych

Precyzyjna analiza potrzeb przestrzennych jest fundamentem efektywnego projektowania clean roomów. W pierwszej kolejności należy określić funkcje poszczególnych stref, co pozwala na optymalne rozmieszczenie sprzętu oraz stanowisk pracy. Uwzględnienie standardów branżowych oraz specyfikacji dotyczących poziomu czystości gwarantuje, że układ przestrzenny będzie wspierał minimalizację ryzyka zanieczyszczeń i zapewni płynność operacji.

Zarządzanie przepływem powietrza

Skuteczne zarządzanie przepływem powietrza to kluczowy aspekt zapewniający stabilne warunki w clean roomie. Implementacja systemów z laminarnym przepływem powietrza pomaga w utrzymaniu jednolitego rozkładu powietrza, co minimalizuje osadzanie się cząstek na powierzchniach. Ważne jest również zastosowanie filtrów HEPA, które skutecznie eliminują drobne zanieczyszczenia, a także kontrola ciśnienia, aby zapobiec infiltracji zewnętrznego powietrza.

Wykorzystanie technologii HVAC

Integracja zaawansowanych systemów HVAC (Heating, Ventilation, and Air Conditioning) jest niezbędna dla utrzymania optymalnych warunków klimatycznych w clean roomie. Modernizacja istniejących systemów lub instalacja nowych rozwiązań HVAC pozwala na precyzyjną kontrolę temperatury, wilgotności oraz czystości powietrza. Wybór odpowiednich technologii HVAC, dostosowanych do specyficznych wymagań clean roomu, zwiększa efektywność energetyczną oraz zapewnia długotrwałą stabilność środowiska pracy.

Najlepsze praktyki w utrzymaniu i monitorowaniu clean room

Regularne czyszczenie i konserwacja

Utrzymanie czystości w clean room jest kluczowe dla zapewnienia jego funkcjonalności. Zaleca się wprowadzenie harmonogramu regularnego czyszczenia, który obejmuje zarówno powierzchnie, jak i systemy wentylacyjne. **Stosowanie odpowiednich środków czystości** oraz **szkolenie personelu** w zakresie technik czyszczenia minimalizuje ryzyko zanieczyszczeń.

Monitorowanie parametrów środowiskowych

Stałe monitorowanie warunków panujących w clean room jest niezbędne dla utrzymania jego klasy. Kluczowe parametry do kontrolowania to:

- **Temperatura i wilgotność** – utrzymanie optymalnych wartości zapobiega kondensacji i rozwojowi mikroorganizmów.

- **Poziom czystości powietrza** – regularne testy filtrów HEPA oraz kontrola cząstek stałych zapewniają odpowiednią jakość powietrza.

- **Ciśnienie pozytywne** – utrzymanie odpowiedniego ciśnienia gwarantuje, że zanieczyszczone powietrze nie przedostaje się do clean room.

Szkolenie i świadomość personelu

Efektywne zarządzanie clean room wymaga zaangażowania odpowiednio przeszkolonego personelu. Regularne szkolenia dotyczące procedur bezpieczeństwa, higieny osobistej oraz obsługi sprzętu są niezbędne. **Promowanie świadomości znaczenia czystości** oraz **zapewnienie jasnych wytycznych operacyjnych** pomaga utrzymać wysokie standardy pracy.

Wykorzystanie zaawansowanych technologii

Integracja nowoczesnych technologii w monitorowaniu clean room zwiększa jego efektywność i niezawodność. Systemy automatycznego monitorowania, takie jak czujniki IoT, umożliwiają ciągłe śledzenie parametrów środowiskowych w czasie rzeczywistym. **Analiza danych** dostarczanych przez te systemy pozwala na szybkie wykrywanie i reagowanie na wszelkie odchylenia od normy.

Regularne audyty i przeglądy

Przeprowadzanie regularnych audytów jest niezbędne dla identyfikacji potencjalnych problemów i wprowadzania niezbędnych usprawnień. Audyty mogą obejmować przegląd procedur, oceny sprzętu oraz weryfikację zgodności z normami branżowymi. **Dokumentowanie wyników audytów** oraz **wprowadzanie działań korygujących** pomaga w utrzymaniu ciągłej poprawy standardów clean room.

Dzięki zastosowaniu tych najlepszych praktyk w utrzymaniu i monitorowaniu clean room, organizacje mogą zapewnić nie tylko zgodność z wymaganiami branżowymi, ale także optymalizować procesy produkcyjne i badawcze, minimalizując ryzyko zanieczyszczeń i zwiększając efektywność operacyjną.

Poznaj kluczowe aspekty projektowania clean roomów oraz dowiedz się, jak nasze rozwiązania mogą wspierać Twój projekt – kliknij tutaj, aby przeczytać więcej: https://hobencr.pl/.