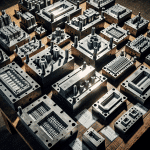

Jakie formy wtryskowe do tworzyw sztucznych obniżą koszt jednostkowy produkcji 5 000 sztuk dla małego producenta?

Coraz więcej małych producentów zadaje sobie pytanie: jak zrobić 5 000 sztuk szybko, równo i tanio. Formy wtryskowe tworzyw sztucznych dają taką możliwość, ale wybór rozwiązania ma duży wpływ na koszt jednostkowy.

W tym artykule pokazujemy, które decyzje przy projekcie formy naprawdę obniżają koszt sztuki przy serii 5 000. Omówimy gniazdowość, wymienne wkładki, układ wlewowy, materiał formy, wykończenie, liczbę cykli i konstrukcję modułową. Na końcu znajdziesz prosty plan działania.

Jak gniazdowość formy wpływa na koszt jednostkowy przy 5 000 sztuk?

Większa gniazdowość zwykle obniża koszt sztuki, ale podnosi koszt formy i złożoność procesu. Dla 5 000 sztuk najczęściej opłaca się 1–2, czasem 4 gniazda.

Więcej gniazd oznacza więcej wyprasek w jednym cyklu. Koszt przezbrojenia i rozruchu rozkłada się wtedy na większą liczbę sztuk. Trzeba jednak mieć pewność, że wtryskarka udźwignie sumaryczną powierzchnię podziału i siłę zwarcia. Ważne jest wyważone zasilanie gniazd i równy czas chłodzenia. Przy detalach o dużej masie lub wąskich tolerancjach bezpieczniej jest zacząć od formy jedno- lub dwugniazdowej. Przy małych, prostych elementach czterogniazdowa forma może być rozsądnym kompromisem dla serii 5 000.

Czy wymienne wkładki obniżą koszt formy dla małego producenta?

Tak, szczególnie gdy masz kilka wariantów detalu lub planujesz kolejne krótkie serie. Wkładki pozwalają wykorzystać wspólną bazę formy.

W praktyce buduje się bazę i wymienne gniazda. Zmieniasz tylko wkładki, zamiast budować nową formę. To skraca czas wykonania i obniża koszt narzędzia. Rozwiązanie działa najlepiej dla detali o podobnych gabarytach i punktach podparcia. Ma ograniczenia przy bardzo skomplikowanej geometrii, silnych podcięciach lub wysokich wymaganiach tolerancyjnych. Dla 5 000 sztuk wkładki są często najtańszym sposobem wejścia w produkcję i szybkie testy rynku.

Kiedy opłaca się inwestować w gorącokanałowy układ formy wtryskowej?

Gdy wlewki byłyby ciężkie w relacji do detalu, tworzywo jest drogie lub trudne do ponownego przetworzenia, albo gdy wymagana jest świetna estetyka punktu wtrysku.

Układ gorącokanałowy redukuje odpad i skraca cykl przez brak chłodzenia wlewków. Podnosi jednak koszt formy i serwisowania. Dla serii 5 000 sztuk często wystarcza układ zimnokanałowy z automatycznym obcinaniem wlewka, szczególnie gdy możliwa jest regranulacja i materiał nie jest wrażliwy na ponowne uplastycznianie. Gorącokanał warto rozważyć, jeśli detal jest bardzo mały, a wlewki stanowiłyby znaczną część masy, albo gdy wymagana jest punktowa, mało widoczna bramka.

Jak dobór materiału formy wpływa na trwałość i koszty serii?

Materiał formy decyduje o trwałości gniazd, czasie wykonania i serwisie. Dla 5 000 sztuk często wystarcza stal ulepszana cieplnie lub aluminium do form.

Stal ulepszana cieplnie zapewnia dobrą żywotność i stabilność wymiarową przy umiarkowanym koszcie wykonania. Aluminium skraca obróbkę i chłodzi szybciej, co bywa korzystne dla krótkich serii i testów rynkowych. Wymaga jednak ostrożności przy ściernych tworzywach i włóknach szklanych. Do długich serii, materiałów z wypełniaczami i wysokiej precyzji lepsza będzie stal hartowana w gniazdach oraz utwardzane elementy prowadzące. Dobór materiału zawsze łącz z planem liczby cykli, tworzywem i wymaganym wykończeniem.

Czy gładkie wykończenie powierzchni zmniejszy koszty postprodukcji?

Tak, ale nie zawsze najwyższy poler jest potrzebny. Wykończenie dobiera się do funkcji i estetyki detalu.

Poler techniczny ułatwia demontaż wypraski i bywa wystarczający w częściach technicznych. Poler o efekcie lustra poprawia transparentność i połysk, co może wyeliminować lakierowanie, ale wydłuża i podraża wykonanie formy. Tekstury, piaskowanie lub szkiełkowanie maskują ślady wypychaczy i drobne rysy, co obniża koszty kontroli wizualnej. Dla 5 000 sztuk rozważ wykończenie, które spełni wymagania przy minimalnym czasie obróbki formy.

Ile cykli i czasu trzeba uwzględnić przy produkcji 5 000 sztuk?

Szacowanie jest proste. Kluczowe są czas cyklu i gniazdowość.

– Przykład mały detal, cykl 30 s, forma 1-gniazdowa: około 42 godzin produkcji netto.

– Ta sama konfiguracja, 2 gniazda: około 21 godzin netto.

– Większe detale, cykl 45 s, 2 gniazda: około 31 godzin netto.

– Bardzo małe detale, cykl 15 s, 4 gniazda: około 5 godzin netto.

To czasy orientacyjne bez przezbrojeń, kontroli jakości i pakowania. Rzeczywisty harmonogram uwzględnia próby, regulacje parametrów i ewentualne postoje. Dla 5 000 sztuk często najwięcej zysku daje przejście z 1 na 2 gniazda oraz poprawa chłodzenia, która skraca cykl o kilka sekund.

Czy modułowa konstrukcja formy skróci czas realizacji zamówienia?

Tak. Modułowa forma korzysta ze standardowej bazy i dedykowanych wkładów roboczych, co przyspiesza produkcję narzędzia i późniejsze zmiany.

Moduł ułatwia serwis i wymianę zużywających się elementów. Pozwala też rozwijać rodzinę produktów bez budowy nowej formy od zera. Przy 5 000 sztuk oznacza to krótszy termin uruchomienia oraz niższe ryzyko przestoju w razie modyfikacji projektu.

Jak zaplanować wybór formy, by obniżyć koszt jednostkowy?

Najpierw określ zapotrzebowanie. Ważna jest nie tylko liczba 5 000 sztuk, lecz także powtarzalność serii w czasie i przewidywane zmiany projektu. Im stabilniejszy wyrób, tym łatwiej inwestować w większą gniazdowość.

Następnie dopasuj gniazdowość do masy detalu i dostępnej wtryskarki. Dla wielu zleceń z tej skali najlepszy jest wariant dwu- lub czterogniazdowy. Dobierz układ wlewowy. Zimnokanałowy sprawdza się w większości krótkich serii, a gorącokanałowy w sytuacjach z wysokim kosztem odpadu lub wysokimi wymaganiami estetycznymi. Przemyśl wymienne wkładki, jeśli planujesz warianty. Materiał formy dopasuj do tworzywa, liczby cykli i wymagań co do powierzchni. Na etapie projektu skorzystaj z symulacji przepływu i chłodzenia, aby przewidzieć zapady, smugi i nierównomierne chłodzenie. Zdefiniuj akceptowalne wykończenie powierzchni, aby nie przepłacać za niepotrzebny poler. Zbuduj harmonogram z marginesem na próby, wdrożenie i ewentualny serwis.

Nasze formy wtryskowe tworzyw sztucznych powstają z użyciem narzędzi symulacyjnych, obejmują rozwiązania modułowe i wymienne wkładki, a także produkcję prototypową i krótkoseryjną. Dzięki temu łatwiej osiągnąć niskie koszty jednostkowe przy seriach rzędu 5 000 sztuk.

Dobrze dobrana gniazdowość, przemyślany układ wlewowy, właściwy materiał formy i rozsądne wykończenie potrafią realnie obniżyć koszt sztuki. Kluczem jest zestrojenie projektu z celem biznesowym i planem produkcji. Warto zacząć od prostego modelu kosztów czasu cyklu i sprawdzić go w symulacji oraz próbach. To podejście daje szybki start i bezpieczne skalowanie.

Wyślij zapytanie z modelem 3D i założeniami serii, a przygotujemy propozycję formy i warianty kosztowe dopasowane do 5 000 sztuk.

Chcesz obniżyć koszt jednostkowy i skrócić czas produkcji 5 000 sztuk? Sprawdź, które rozwiązanie pozwala zmniejszyć czas produkcji z ~42 h do ~21 h (przejście z 1 na 2 gniazda) i jakie to przynosi oszczędności: https://techflow3d.pl/oferta/formy-wtryskowe/formy-wtryskowe-do-tworzyw-sztucznych/.