Jak zoptymalizować proces cynkowania elementów dla większej wydajności i jakości produkcji

Jak zoptymalizować proces cynkowania elementów dla większej wydajności i jakości produkcji

Optymalizacja procesu cynkowania jest kluczowa dla zapewnienia wysokiej jakości powłoki, której trwałość i odporność na korozję spełniają wymogi przemysłowe oraz indywidualne oczekiwania klientów. Przedstawiamy kompleksowe podejście do zwiększenia wydajności i jakości cynkowania, które opiera się na sprawdzonych metodach i nowoczesnych rozwiązaniach technicznych.

Jakie są najważniejsze techniki cynkowania stosowane w Polsce w 2025 roku, aby zwiększyć wydajność produkcji?

W 2025 roku najczęściej stosowane techniki cynkowania obejmują cynkowanie ogniowe i galwaniczne. Obie metody mają swoje zalety, a wybór odpowiedniej zależy od typu elementów, wymaganego stopnia ochrony oraz oczekiwanej trwałości powłoki.

- Cynkowanie ogniowe (zanurzeniowe): polega na zanurzeniu elementów do kąpieli cynku w wysokiej temperaturze (około 450°C). Ta metoda umożliwia pokrycie dużych, ciężkich elementów, zapewniając grubszą warstwę cynku, co przekłada się na wysoką odporność na czynniki środowiskowe. Proces wymaga odpowiedniej kontroli parametrów, by uniknąć deformacji elementów.

- Cynkowanie galwaniczne (elektrochemiczne): to metoda polegająca na elektrochemicznym naniesieniu cienkiej, równomiernej warstwy cynku na powierzchnię. Dzięki temu można dokładniej kontrolować grubość powłoki, co jest szczególnie ważne przy drobnych elementach czy precyzyjnych liniach produkcyjnych. Proces jest szybki i dobrze zintegrowany z liniami produkcyjnymi w nowoczesnych zakładach.

Ważne jest, aby korzystać z systemów automatyzacji, które pozwalają na precyzyjne ustawianie parametrów i monitorowanie przebiegu procesu w czasie rzeczywistym. Pozwala to na uzyskanie powtarzalnych efektów i zwiększa wydajność produkcji.

Jak wybrać odpowiednią metodę cynkowania dla dużych elementów stalowych, aby zapewnić optymalną jakość powłoki?

Dobór metody cynkowania dla dużych elementów zależy od kilku kluczowych kryteriów:

- Wielkość i masa elementów – do ciężkich, dużych elementów, takich jak elementy konstrukcyjne czy elementy maszyn, najbardziej odpowiednia jest technika cynkowania ogniowego. Ta metoda pozwala na pełne zanurzenie bez ryzyka uszkodzeń powłoki.

- Wymagana odporność na środowisko – jeśli potrzebujesz powłoki o wysokiej grubości i trwałości, cynkowanie ogniowe zapewnia zabezpieczenie na wiele lat. Przy mniejszych, precyzyjnych elementach, bardziej odpowiednia jest cynkowanie galwaniczne, które pozwala na uzyskanie cienkiej, estetycznej warstwy.

- Wymagania techniczne i ekonomiczne – proces galwaniczny jest często bardziej ekonomiczny i szybki w produkcji masowej, lecz ogranicza się do cienkich powłok. Natomiast cynkowanie ogniowe jest bardziej czasochłonne i wymaga specyficznych urządzeń, ale oferuje najwyższy poziom ochrony.

Warto skonsultować się z technologicznymi specjalistami, którzy pomogą dobrać technologię w zależności od charakterystyki produkcji i oczekiwań końcowych.

Jak przygotować powierzchnię elementów metalowych pod cynkowanie, aby uzyskać trwałe i szczelne powłoki cynkowe?

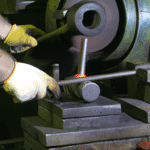

Podstawą wysokiej jakości powłoki cynkowej jest prawidłowe przygotowanie powierzchni. Kluczowe etapy to:

- Oczyszczanie – usunięcie wszelkich zabrudzeń, olejów, tłuszczów i zanieczyszczeń ropopochodnych. Zastosowanie odpowiednich środków ekologicznych i skutecznych metod mycia zwiększa przyczepność powłoki.

- Odtłuszczanie – korzystanie z alkalicznych środków na bazie roztworów myjących, co pozwala na usunięcie z powierzchni wszelkich środków tłuszczowych. dokładność tego etapu zapobiega powstawaniu defektów powłoki.

- Trawienie – usunięcie warstwy tlenków lub rdzy. W tym celu stosuje się odpowiednie kwasy, które pozwalają na uzyskanie czystej i odpornej powierzchni metalowej. Proces ten musi być dokładny, aby uniknąć niedoskonałości powłoki cynkowej.

- Pasywacja i suszenie – na końcu powierzchnię poddaje się pasywacji, która poprawia przyczepność powłoki oraz zabezpiecza przed powstawaniem korozji w trakcie dalszej obróbki. Elementy suszy się w kontrolowanych warunkach, by nie doszło do powstania nowych zanieczyszczeń.

Stosowanie wysokiej jakości środków chemicznych i przestrzeganie norm technologicznych zapewniają trwałość i szczelność powłoki cynkowej.

Jakie są nowoczesne sposoby oczyszczania i odtłuszczania elementów przed cynkowaniem, aby poprawić ich odporność na korozję?

W 2025 roku technologia oczyszczania i odtłuszczania rozwija się w kierunku coraz bardziej ekologicznych i efektywnych metod:

- Automatyczne mycie obojętne i alkaliczne – stosowane w dużych zakładach przemysłowych, które pozwalają na szybkie i równomierne oczyszczenie dużych ilości elementów.

- Użycie środków biodegradowalnych – eliminując problem utylizacji chemikaliów i spełniając wymogi ochrony środowiska.

- Oczyszczanie strumieniowe i blast cleaning – techniki wykorzystujące strumień piasku, żeliwa lub wody pod wysokim ciśnieniem, co pozwala na dokładne usunięcie rdzy i osadów bez chemikaliów.

- Oczyszczanie elektrochemiczne – metodą łagodniejszą dla powierzchni, stosowaną do odtłuszczania elementów precyzyjnych lub o delikatnej strukturze.

Nowoczesne rozwiązania łączą skuteczność z dbałością o środowisko, a optymalne ich zastosowanie poprawia odporność końcowej powłoki cynkowej na czynniki atmosferyczne.

Jak kontrolować grubość warstwy cynku podczas procesu cynkowania, aby zoptymalizować jej ochronne właściwości?

Prawidłowe monitorowanie grubości powłoki cynkowej jest kluczowe dla zapewnienia trwałości elementów:

- Stosowanie urządzeń do pomiaru grubości powłoki – wykorzystuje się przyrządy elektroniczne, które umożliwiają szybki pomiar bez uszkadzania powłoki. Pomiar wykonywany jest na wybranych punktach, aby uzyskać reprezentatywny obraz warstwy.

- Przestrzeganie norm i standardów – przyjęte wartości standardowe dla różnych środowisk i zastosowań obejmują określony zakres grubości powłoki, np. od 20 do 100 mikrometrów.

- Stałe monitorowanie w trakcie procesu – automatyczne czujniki i systemy kontroli pozwalają na ciągłe raportowanie grubości, co umożliwia natychmiastową korektę parametrów kąpieli cynkowania.

- Dobór parametrów procesu – kontrola temperatury kąpieli, czas zanurzenia oraz napięć w procesach galwanicznych zapewniają powtarzalność i stabilność powłoki.

Regularne pomiary i dostosowywanie parametrów gwarantują ochronę przed zbyt cienką lub zbyt grubą warstwą cynku, co jest kluczowe dla optymalnej trwałości.

Jakie czynniki środowiskowe wpływają na trwałość powłoki cynkowej w 2025 roku, i jak dostosować proces cynkowania do specyficznych warunków?

Trwałość powłoki cynkowej zależy od wielu czynników środowiskowych:

- Wilgotność i opady deszczu – warunki te przyspieszają proces korozji, dlatego w środowiskach wilgotnych istotne jest zastosowanie powłok o większej grubości oraz dodatkowych zabezpieczeń, np. pasywacji.

- Temperatura i narażenie na zmiany termiczne – duże wahania temperatur mogą powodować pękanie i łuszczenie się powłoki, dlatego ważne jest dobranie odpowiednich materiałów oraz technologii cynkowania.

- Zanieczyszczenia chemiczne – obecność chloru, siarczanów czy innych agresywnych substancji wymaga stosowania powłok odpornych na konkretne czynniki, co można osiągnąć poprzez zawężenie parametrów procesu lub wzbogacenie powłoki o dodatkowe warstwy ochronne.

Dostosowując techniki cynkowania do warunków klimatycznych i środowiskowych, można znacznie wydłużyć żywotność powłoki oraz zminimalizować ryzyko korozji.

Jakie są główne wyzwania związane z cynkowaniem elementów w warunkach przemysłu motoryzacyjnego i budowlanego w 2025 roku?

W 2025 roku jednym z głównych wyzwań jest zapewnienie powłok o wysokiej odporności na warunki mechaniczne, chemiczne i atmosferyczne, przy jednoczesnym zachowaniu wydajności procesu.

- Wymagania jakościowe i normy – rosnące oczekiwania dotyczące parametrów powłok, w tym grubości i przyczepności, wymagają precyzyjnej kontroli i zoptymalizowanych technologii.

- Złożoność i wielkość elementów – w przypadku dużych albo skomplikowanych geometria, konieczne jest stosowanie specjalistycznych urządzeń i metod przygotowania powierzchni.

- Zarządzanie kosztami – utrzymanie optymalnej relacji między kosztem procesu a jakością powłoki jest dużym wyzwaniem, zwłaszcza w produkcji masowej.

- Zgodność z ekologicznymi normami – konieczność stosowania bardziej ekologicznych środków chemicznych i procesów, jednocześnie gwarantujących trwałość powłoki.

Rozwiązaniem jest ciągłe doskonalenie procesów i inwestycje w nowe technologie, które pozwalają na zapewnienie wysokiej jakości i konkurencyjności.

Chcesz zwiększyć trwałość elementów cynkowanych do maksimum? Sprawdź, jak kontrola grubości powłoki i nowoczesne technologie oczyszczania mogą wydłużyć ich odporność na korozję: PMIDŁÓŹ.: https://www.blask-cynk.pl/oferta/cynkowanie-galwaniczne/.