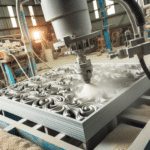

Jak wybrać śrut stalowy do śrutowania, by nie uszkodzić karoserii?

Coraz więcej firm widzi, że to nie malarnia, lecz przygotowanie podłoża decyduje o trwałości powłoki. Gdy profil jest zły, rosną poprawki, koszty i opóźnienia. Kluczowy wybór dotyczy kształtu i parametrów śrutu. Kulisty czy łamany, twardy czy miękki, drobny czy gruby. Poniżej znajdziesz praktyczny przewodnik, jak dobrać śrut stalowy do śrutowania, aby ograniczyć poprawki do minimum.

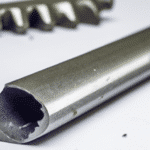

Kiedy wybrać śrut stalowy kulisty, a kiedy łamany?

Kulisty do wygładzania i czyszczenia bez silnego „gryzienia”, łamany do nadania ostrego profilu pod powłoki.

Śrut kulisty równomiernie uderza i „zamykając” wierzchnią warstwę, dobrze czyści i wygładza. Sprawdza się przy usuwaniu lekkiej rdzy, zgorzeliny i do przygotowania powierzchni pod cienkie powłoki lub kulowanie. Śrut łamany ma ostre krawędzie. Agresywnie skrawa i szybko tworzy profil chropowatości, który zwiększa zakotwienie farby. Jest właściwy pod grubsze systemy i trudne podłoża, na przykład odlewy i spoiny. W wielu procesach najlepsze efekty daje sekwencja: najpierw łamany, potem krótka obróbka kulistym dla wyrównania szczytów profilu.

Jak kształt śrutu wpływa na jakość i liczbę poprawek?

Kształt decyduje o profilu chropowatości i równomierności wykończenia, a to przekłada się na przyczepność i brak poprawek.

Zbyt gładka powierzchnia po kulistym śrucie może dawać słabsze zakotwienie, co bywa przyczyną odspojeń. Z kolei zbyt ostry profil po łamanym prowadzi do wysokiego zużycia farby i ryzyka niepełnego pokrycia szczytów. Równomierność uderzeń i stabilna mieszanka operacyjna ograniczają „cieniowanie” i lokalne niedoczyszczenia. Dobrze dobrany kształt zmniejsza liczbę miejsc, które trzeba domatowić lub poprawiać po kontroli.

Czy łamany śrut lepiej przygotowuje powierzchnię pod farbę?

Tak, gdy potrzebny jest wyraźny i ostry profil chropowatości pod powłoki ochronne.

Śrut łamany szybciej otwiera powierzchnię i tworzy „zamyki” mechaniczne dla farby. To pomaga osiągnąć wymaganą przyczepność przy systemach wielowarstwowych i w antykorozji. Szczególnie korzystny jest na spoinach i miejscach około spawów, gdzie trzeba usunąć zgorzelinę i nadawać równy profil. W sytuacjach, gdy wymagana jest bardzo gładka baza lub kulowanie, lepszy będzie śrut kulisty. Warto kierować się wymaganiami powłoki i zaleceniami producenta systemu malarskiego.

Jak dobrać rozmiar ziaren, by ograniczyć dodatkowe szlifowanie?

Dobierz wielkość do stanu podłoża i docelowego profilu. Większe ziarno szybciej czyści, mniejsze równiej wykańcza.

Duże frakcje skracają czas usuwania starych powłok i grubej rdzy, ale zostawiają głębszy profil. Drobne frakcje wygładzają i redukują „ostre” szczyty. W praktyce warto łączyć frakcje, aby utrzymać stabilną mieszankę operacyjną w obiegu. Pomocny jest też prosty przegląd oznaczeń, zgodnych z SAE J444:

- G12–G18 do intensywnego oczyszczania i nadania głębokiego profilu.

- G25–G40 do uniwersalnego przygotowania pod większość powłok.

- G50–G120 do wykończenia, satynowania i delikatnego profilu.

Dostępne są również zakresy sferyczne S070–S1320 i łamane G12–G120. W wielu zakładach dobrze sprawdza się przejście od większej frakcji do mniejszej w jednym procesie.

Jak twardość i klasa GP–GH wpływają na efektywność pracy?

Wyższa twardość zwiększa agresję i tempo czyszczenia, ale może tworzyć głębszy profil i szybciej się zużywać.

Klasy GP, GL, GH różnią się zakresem twardości i zastosowaniem. Miększe media pracują łagodniej i dłużej krążą w obiegu. Twardsze szybciej usuwają powłoki i zendrę, szczególnie w oczyszczarkach wirnikowych. W ofercie rynkowej dostępne są warianty o twardościach około 470–610 HV, 570–710 HV oraz ok. 700 HV, zgodne z PN EN ISO 11124-3. Dobierając twardość, weź pod uwagę gatunek stali, oczyszczarkę, oczekiwany profil oraz koszt cyklu. Jeśli zależy Ci na przyczepności i szybkim „otwarciu” podłoża, wybierz twardszy śrut łamany. Do wygładzania i długiego życia ścierniwa lepszy bywa śrut kulisty o niższej twardości.

Czy recykling śrutu i znikome pylenie zmniejszają poprawki?

Tak. Stabilna cyrkulacja ścierniwa i niskie pylenie dają powtarzalny efekt i lepszą kontrolę wizualną.

Śrut stalowy do śrutowania nadaje się do wielokrotnego użycia. Profesjonalna separacja usuwa zanieczyszczenia, a świeża mieszanka ziaren utrzymuje stały profil. Niskie pylenie poprawia widoczność, ogranicza ryzyko pozostawienia niedoczyszczonych miejsc i zmniejsza wtrącenia w powłoce. Warto wybierać ścierniwo o niskiej zawartości soli i zgodne z ISO 11124-3, a także kontrolować przewodność cząstek zgodnie z uznanymi procedurami branżowymi. To przekłada się na mniej poprawek i czystsze stanowisko.

Jak mierzyć efekt piaskowania, by szybko wykryć niedoskonałości?

Stosuj proste, szybkie kontrole wizualne i pomiary profilu chropowatości zgodnie z uznanymi normami.

Ocena wizualna poświetleniowa pozwala natychmiast wykryć cienie, wycieki oleju i zgorzelinę. Profil chropowatości sprawdzisz wzorcami porównawczymi lub miernikiem igłowym. Zanieczyszczenia i wilgoć eliminujesz testami powierzchni przed malowaniem. Warto potwierdzać uziarnienie i rozkład mieszanki przesiewem według SAE J444. Gdy proces obejmuje recykling śrutu, regularnie kontroluj stan separatora i poziom pyłu w odciągach. Szybka kontrola na etapie komory oszczędza wielokrotność czasu w lakierni.

Jakie praktyczne kroki ograniczą konieczność ponownego śrutowania?

Wprowadź proste standardy procesu i utrzymuj stabilną mieszankę ścierniwa.

- Dopasuj kształt i frakcję śrutu do docelowego profilu powłoki.

- Ustal właściwe parametry: prędkość wirnika lub ciśnienie, kąt natarcia, dystans dyszy.

- Zapewnij suche, odtłuszczone podłoże przed śrutowaniem i suchą sprężarkę.

- Utrzymuj mieszankę operacyjną. Regularnie dosypuj świeży śrut i przesiewaj zanieczyszczenia.

- Kontroluj zużycie elementów roboczych. Zużyte łopatki i dysze dają nierówny strumień.

- Sprawdzaj profil chropowatości i stopień czystości przed wejściem do lakierni.

- Maluj w krótkim oknie czasowym po śrutowaniu, aby uniknąć nalotu korozyjnego.

- Wybieraj śrut zgodny z ISO 11124-3 i rozsiewem SAE J444 dla powtarzalności.

Dobrze dobrany śrut stalowy do śrutowania, stabilna mieszanka i proste testy kontroli zmieniają liczbę poprawek w wymierne oszczędności czasu. Gdy kształt, rozmiar i twardość wspierają cel powłoki, malowanie przebiega sprawnie, a efekt jest przewidywalny. Warto traktować przygotowanie powierzchni jak inwestycję. Każda godzina dopracowania procesu zwraca się w mniejszej liczbie reklamacji i przestojów.

Zamów dobór śrutu i parametrów procesu pod Twoje zlecenia, aby ograniczyć poprawki i przyspieszyć produkcję.

Chcesz ograniczyć poprawki i przyspieszyć produkcję lakierni? Sprawdź, jak dobór kształtu, frakcji i twardości śrutu pozwala uzyskać przewidywalny profil i zmniejszyć liczbę poprawek oraz czas przygotowania powierzchni: https://pph-rewa.pl/produkt/srut-staliwny-lamany/.