Jak skutecznie rozpocząć produkcję masek ochronnych: kroki porady i najczęstsze wyzwania dla nowicjuszy i ekspertów

Jak skutecznie rozpocząć produkcję masek ochronnych: kluczowe kroki do realizacji planu

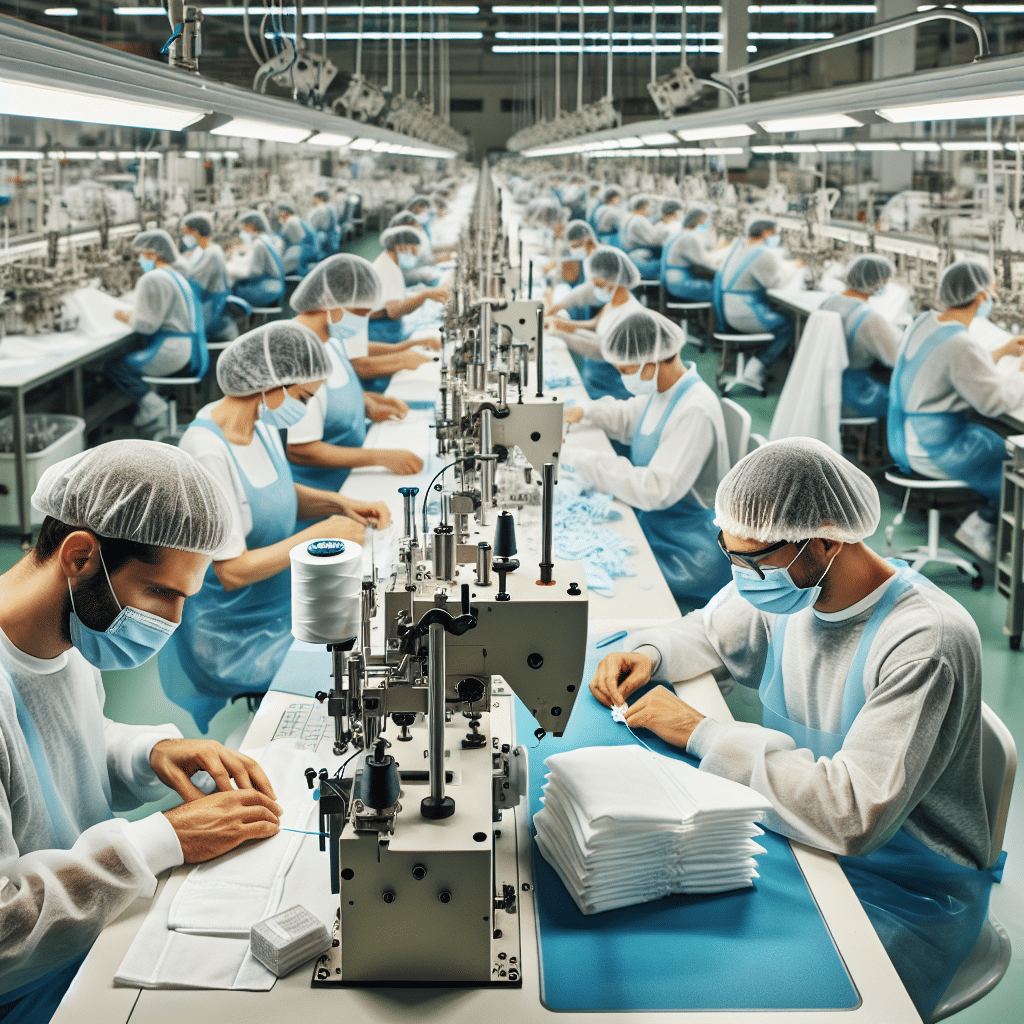

Produkcja masek ochronnych to proces złożony, ale możliwy do skutecznego zrealizowania dzięki odpowiedniemu planowaniu i znajomości wymogów. Aby rozpocząć działania, należy przede wszystkim spełnić wymogi prawne i normy jakości, takie jak EN 14683 dla masek medycznych i EN 149 dla masek FFP2/FFP3, które regulują parametry techniczne produktu. Kluczowym krokiem jest wybór odpowiednich materiałów – badania naukowe, na przykład raport WHO z 2022 roku, podkreślają znaczenie warstw filtracyjnych, takich jak meltblown, które zapewniają filtrację na poziomie 95-98%. Następnie warto opracować szczegółowy harmonogram produkcji – zakładając, że uruchomienie linii zajmuje średnio 2-4 miesiące od uzyskania wszystkich certyfikatów. Nie można też pominąć inwestycji w maszyny, takie jak automatyczne linie do zszywania masek, które znacząco zwiększają efektywność i zmniejszają ryzyko wad w produkcie końcowym. Ważne, by dostosować proces produkcji do lokalnych potrzeb – dane GUS z 2023 roku wskazują na wysoką koncentrację popytu na maski w dużych aglomeracjach, takich jak Warszawa czy Kraków. Co więcej, planując dystrybucję, należy uwzględnić strategię marketingową opartą na budowaniu zaufania konsumentów dzięki przejrzystej komunikacji o testach i certyfikatach produktów. Rozpoczęcie produkcji musi także zakładać wdrożenie systemu kontroli jakości – testy szczelności oraz skuteczności filtracji powinny być regularnie przeprowadzane, najlepiej zgodnie z wytycznymi ISO 9001. Pomocne może być także nawiązanie współpracy z instytutami badawczymi, które oferują wsparcie w zakresie testów i certyfikacji, np. Polskim Centrum Akredytacji.

Jakie są najważniejsze materiały do produkcji masek ochronnych?

Odpowiedź na pytanie, jakie są najważniejsze materiały do produkcji masek ochronnych, sprowadza się do zrozumienia ich celu – skutecznej filtracji i ochrony użytkownika. Kluczowym składnikiem masek medycznych i półmasek filtrujących (np. FFP2, FFP3) jest włóknina polipropylenowa typu melt-blown. Dzięki swojej strukturze o mikroskopijnych włóknach pełni ona funkcję filtra zatrzymującego aż do 95% cząstek unoszących się w powietrzu, w tym drobnoustrojów i pyłów. Innym istotnym komponentem jest spunbond – trwała i lekka warstwa zewnętrzna, która chroni przed uszkodzeniem filtra oraz zapewnia wodoodporność. W maseczkach wielorazowych stosuje się często bawełnę (100% lub z domieszkami), która zapewnia komfort podczas noszenia i jest łatwa do prania. Według badania opublikowanego przez American Chemical Society w 2020 roku, kombinacja bawełny i poliestru daje lepsze właściwości filtracyjne, osiągając efektywność do 80%, szczególnie przy dopasowaniu do twarzy. Ponadto w produkcji masek ważne są elementy elastyczne, takie jak gumki lub tasiemki, odpowiadające za wygodne mocowanie, a także metalowe klipsy, pozwalające na dokładne dopasowanie wokół nosa. W globalnych standardach (np. EN 149:2001 + A1:2009) istotnym wymogiem jest również test materiałów pod kątem bezpieczeństwa kontaktu ze skórą, by zminimalizować ryzyko alergii czy podrażnień. Co więcej, innowacje w tej branży zmierzają w kierunku materiałów biodegradowalnych czy z dodatkami antybakteryjnymi, co wskazuje na wzrost świadomości ekologicznej w produkcji. O tym, jak ważny jest odpowiedni dobór materiałów, świadczy fakt, że właściwości ochronne maski są ściśle związane z ich jakością i zgodnością ze standardami technicznymi.

Jakie normy i regulacje prawne obowiązują w produkcji masek ochronnych?

Rozpoczęcie produkcji masek ochronnych wymaga nie tylko odpowiedniego zaplecza technicznego, ale przede wszystkim znajomości obowiązujących norm i regulacji prawnych. Przede wszystkim maski medyczne muszą spełniać rygorystyczne wymagania Europejskiej Normy EN 14683, która określa standardy dotyczące filtracji bakteryjnej (BFI), oddychalności oraz odporności na przenikanie wilgoci. Jeśli produkt ma być stosowany jako środek ochrony indywidualnej (PPE), musi spełniać normę EN 149 i być klasyfikowany jako FFP1, FFP2 lub FFP3, w zależności od poziomu filtracji cząstek. Kluczowym aspektem jest także uzyskanie znaku CE, który potwierdza zgodność z odpowiednimi dyrektywami UE, w tym Rozporządzeniem (UE) 2016/425 w przypadku masek ochronnych.

Proces certyfikacji obejmuje szereg etapów, począwszy od badań laboratoryjnych, które często przeprowadza się w akredytowanych jednostkach badawczych, takich jak TÜV Rheinland czy BSI Group. Ponadto, zgodnie z przepisami prawa medycznego, jeśli maski mają być przeznaczone do użytku medycznego, konieczne jest zarejestrowanie ich jako wyrobów medycznych klasy I w systemie eudamed, co nakłada dodatkowe obowiązki, w tym prowadzenie dokumentacji technicznej zgodnie z wymaganiami Rozporządzenia (UE) 2017/745 (MDR). W Polsce zgodność z regulacjami nadzoruje m.in. Urząd Rejestracji Produktów Leczniczych, Wyrobów Medycznych i Produktów Biobójczych (URPL).

Co więcej, producenci muszą przestrzegać wymagań dotyczących materiałów – włókniny używane w produkcji masek muszą być wolne od substancji toksycznych i biokompatybilne, co wiąże się z koniecznością przeprowadzenia badań zgodnie z normą ISO 10993. Wyzwaniem dla nowych producentów może być także zapewnienie odpowiedniej infrastruktury, w tym tzw. czystych pomieszczeń (cleanrooms) spełniających normy ISO 14644, co jest niezbędne do produkcji jałowej. Według raportu Transparency Market Research z 2022 roku, wdrożenie takich standardów może znacząco zwiększyć zaufanie konsumentów do produktów, ale wymaga znacznych nakładów czasu i środków.

Warto również pamiętać o obowiązku raportowania niepożądanych zdarzeń, np. zgłaszania problemów technicznych lub reakcji alergicznych użytkowników, co wymaga ustanowienia odpowiedniego systemu nadzoru po wdrożeniu produktu na rynek. Ostatecznie, nawiązywanie współpracy z certyfikowanymi dostawcami materiałów oraz właściwe etykietowanie produktów (zgodnie z wytycznymi ISO 15223-1:2021) to kolejne kluczowe elementy zapewniające zgodność z przepisami. Produkcja masek ochronnych wymaga zatem nie tylko precyzji, ale również dogłębnej znajomości regulacji i standardów, co minimalizuje ryzyko prawnych i technologicznych przeszkód.

Jakie wyzwania czekają na nowicjuszy w branży produkcji masek ochronnych?

Produkcja masek ochronnych może wydawać się atrakcyjnym przedsięwzięciem, jednak początkujący w tej branży muszą liczyć się z szeregiem wyzwań. Kluczowym problemem jest przestrzeganie ścisłych norm i standardów, takich jak certyfikacja CE w Unii Europejskiej czy wymogi FDA w Stanach Zjednoczonych. Już sama rejestracja produktu medycznego może zająć kilka miesięcy, a według raportu Europejskiego Komitetu Normalizacyjnego (CEN) z 2022 roku, nawet 35% nowych firm napotyka trudności w interpretacji norm EN 14683 lub EN 149 dotyczących filtracji masek medycznych i FFP. Kolejnym wyzwaniem jest zakup odpowiednich surowców – meltblown, będący kluczowym materiałem filtracyjnym, wciąż jest towarem deficytowym w niektórych regionach, co wpływa na terminowość produkcji. Ponadto, nowicjusze mogą nie posiadać zaplecza technicznego umożliwiającego wdrożenie automatyzacji procesów, co w dłuższym okresie czasu ogranicza ich skalowalność. Statystyki Eurostatu wskazują, iż w 2021 roku aż 40% małych przedsiębiorstw produkujących środki ochrony osobistej odnotowało problemy logistyczne wynikające z opóźnień w dostawach komponentów. Nie mniej wymagające są także kwestie prawne – zgodnie z rozporządzeniem MDR (EU) 2017/745 wprowadzenie masek jako wyrobu medycznego wymaga dokładnej dokumentacji technicznej i odpowiedniej klasyfikacji pod względem ryzyka. Ostatecznie, na początkujących czeka wyzwanie zaznajomienia się z badaniami laboratoryjnymi, np. testami efektywności filtracji BFE (Bacterial Filtration Efficiency) przeprowadzanymi według restrykcyjnych wytycznych. Odpowiednie przygotowanie do tych etapów pozwala zminimalizować zagrożenia związane z nieprawidłowym wprowadzeniem produktu na rynek. Co więcej, fachowe podejście do zarządzania procesami oraz innowacyjne rozwiązania mogą pozwolić nowym graczom w tej branży skutecznie konkurować nawet na wymagających rynkach międzynarodowych.

Jakie technologie przyspieszają proces produkcji masek ochronnych?

Nowoczesne technologie są kluczowe, jeśli chodzi o efektywną produkcję masek ochronnych. Dzięki automatyzacji, zaawansowanym maszynom oraz innowacyjnym materiałom, produkcja tych wyrobów odbywa się szybciej i bardziej precyzyjnie. Przykładowo, według raportu Międzynarodowego Stowarzyszenia Technologii Tekstylnych z 2022 roku, zastosowanie linii produkcyjnych z w pełni zautomatyzowanymi procesami zwiększa wydajność aż o 60% w porównaniu z tradycyjnymi metodami. Takie rozwiązania obejmują m.in. maszyny do ultradźwiękowego zgrzewania warstw materiału, które gwarantują szczelność i wytrzymałość masek. Ponadto technologie sztucznej inteligencji pozwalają na bieżące wykrywanie wad w produkcie, co minimalizuje straty surowców i czas potrzebny na kontrolę jakości. Warto także wspomnieć o innowacyjnych materiałach, takich jak nanowłókna, które zapewniają lepszą filtrację, a jednocześnie nadają się do produkcji masowej. Co ciekawe, według badań opublikowanych w czasopiśmie „Materials Today” nanowłókna wprowadzane do masek ochronnych są nawet o 40% bardziej efektywne w blokowaniu cząstek wirusów bez ograniczania oddychalności. Wprowadzenie takich nowinek technologicznych nie tylko wspiera szybki rozwój masowej produkcji, ale także podnosi jakość produktów końcowych. Efektywna produkcja masek ochronnych wymaga jednak inwestycji w szkolenia pracowników, aby w pełni zoptymalizować procesy wykorzystujące zaawansowane technologie.

Poznaj kluczowe kroki, które pomogą w skutecznym rozpoczęciu produkcji masek ochronnych, a także zidentyfikuj najczęstsze wyzwania, jakie mogą napotkać zarówno nowicjusze, jak i eksperci w tej dziedzinie – kliknij tutaj, aby dowiedzieć się więcej: http://www.giftstar.pl/pl/616-maski-ochronne.