Jak konserwować formy wtryskowe tworzyw sztucznych by obniżyć koszty?

Coraz więcej zakładów walczy z rosnącą liczbą wersji detali i krótszymi seriami. Największy ból to długie przestoje na zmianę form. Każda minuta postoju kosztuje i zjada marżę.

SMED pomaga skrócić przezbrojenie z godzin do minut. W tym tekście pokazuję, jak przełożyć zasady SMED na praktykę dla form wtryskowych tworzyw sztucznych. Dowiesz się, co robić przed, w trakcie i po zmianie formy, jakich narzędzi użyć i jak mierzyć efekty.

Dlaczego SMED przyspieszy przezbrajanie form wtryskowych?

Bo rozdziela pracę na to, co da się zrobić przy pracującej maszynie, i to, co musi być zrobione na postoju. Dzięki temu maleje czas, gdy wtryskarka stoi.

SMED usuwa straty: szukanie narzędzi, zbędne ruchy, czekanie na grzanie formy czy materiał. W wtrysku najwięcej zysku dają przygotowania poza maszyną. To między innymi wstępne podgrzanie formy i gorących kanałów, przygotowanie i oznaczenie węży wody, gotowe złącza elektryczne, ustawione klamry i śruby o właściwej długości, wózek do bezpiecznego transportu formy oraz czyste pole odkładcze. Gdy wszystko jest gotowe, sama wymiana na płycie mocującej trwa krótko, a rozruch do pierwszej dobrej sztuki zajmuje mniej czasu.

Jak rozdzielić czynności wewnętrzne i zewnętrzne przy wymianie formy?

Najpierw nagraj cały proces i spisz kroki. Potem oznacz, co można zrobić przy pracującej maszynie, a co wymaga zatrzymania.

W praktyce pomaga prosta zasada: wszystko, co nie wymaga otwarcia osłon i zwolnienia blokad bezpieczeństwa, traktuj jako czynność zewnętrzną. Przykłady:

Czynności wewnętrzne:

- poluzowanie i demontaż klamer mocujących formę,

- rozłączenie sprzęgła wypychania i dyszy,

- odpięcie złączy elektrycznych grzałek i czujników,

- odpięcie węży chłodzenia,

- centrujące ustawienie formy na płycie i test zamknięcia,

- próba wtrysku i korekty parametrów startowych.

Czynności zewnętrzne:

- przygotowanie formy na wózku, czyszczenie, smarowanie, test szczelności obiegu wody,

- wstępne nagrzanie formy i układu gorącokanałowego na stanowisku poza maszyną,

- komplet narzędzi na tablicy cieni, klucze dynamometryczne ustawione na wymagany moment,

- oznaczone węże i kable, przygotowane szybkozłącza w odpowiedniej liczbie,

- przygotowanie materiału, suszenie i ustawienie podajnika,

- wydrukowane karty nastaw i checklista przezbrojenia dla tej formy.

Celem jest przesuwanie jak największej liczby kroków do strefy zewnętrznej i upraszczanie kroków wewnętrznych.

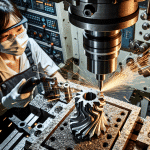

Które narzędzia i złącza skrócą przezbrajanie form wtryskowych?

Szybkozłącza, szybkie mocowania i standaryzacja interfejsów. To one dają największy skrót czasu postoju.

Warto wdrożyć:

- Szybkozłącza wielogniazdowe do chłodzenia z kodowaniem barwnym. Jedno wpięcie zamiast wielu par węży. Mniejsza pomyłka kierunku przepływu.

- Złącza elektryczne do grzałek i czujników w standardzie zakładowym. Mechaniczny klucz uniemożliwia złe podpięcie.

- Złącza hydrauliczne i pneumatyczne do rdzeni suwakowych z zaworami odcinającymi. Odpinanie bez wycieku.

- Systemy szybkiego mocowania formy: klamry szybkomocujące, płyty z gniazdami zero-point, kliny ustalające, ujednolicone pierścienie centrujące. Mocowanie bez mierzenia i dorabiania podkładek.

- Sprzęgła szybkozłączne wypychacza i dyszy. Łączenie jednym ruchem.

- Wózek do form z rolkami i stołem nożycowym, prowadnice na wysokości płyty maszyny. Bezpieczny i powtarzalny załadunek.

- Klucze dynamometryczne i wskaźniki momentu dla klamer. Zapewniają powtarzalną siłę docisku.

- Stacja do wstępnego nagrzewania form i testu obiegów. Forma trafia na maszynę gotowa do pracy.

Jak przygotować standardowe procedury i listy kontrolne SMED?

Spisz krótką instrukcję dla każdej formy i maszyny. Podziel ją na kroki „przed”, „w trakcie” i „po”, z rolami zespołu i kryteriami gotowości.

Dobra procedura zawiera:

Przed zatrzymaniem:

- plan partii, informacja o kolejnej formie, przygotowane narzędzia i szybkozłącza,

- materiał wysuszony i podajnik ustawiony,

- forma przygotowana na wózku, wstępnie nagrzana, sprawdzony obieg wody.

W trakcie zmiany:

- bezpieczne otwarcie, odłączenia w ustalonej kolejności,

- demontaż i montaż z użyciem tych samych punktów ustalających,

- podłączenia wody, prądu i mediów według schematu, kontrola wycieków.

Po zmianie:

- uruchomienie z kartą nastaw, test suchego cyklu, próba bez materiału jeśli wymagana,

- pierwsze sztuki kontrolne, potwierdzenie „pierwsza sztuka dobra”,

- porządek stanowiska i wypełniona checklista.

Checklisty powinny być krótkie, ze zdjęciami interfejsów i punktów mocowania. Wersjonuj je i aktualizuj po każdej lekcji z gemba.

W jakie pomiary czasu inwestować, by mierzyć efekty SMED?

Mierz cały czas od ostatniej dobrej sztuki do pierwszej dobrej po zmianie. Rozbij go na etapy i obserwuj trend.

Przydatne wskaźniki i narzędzia:

- Czas przezbrojenia całkowity oraz jego podział na wewnętrzny i zewnętrzny.

- Czas do pierwszej dobrej sztuki i liczba korekt nastaw.

- Liczba połączeń wykonanych szybkozłączami vs tradycyjnie.

- Odchylenie czasu między zmianami tej samej formy. Stabilność jest równie ważna jak średnia.

- Odpady i reklamacje z rozruchu po przezbrojeniu.

- OEE z rozbiciem na straty dostępności spowodowane przezbrojeniem.

- Narzędzia: kamera do analizy ruchów, stoper w aplikacji, rejestr zdarzeń z maszyny lub systemu produkcyjnego, czujniki temperatury formy na starcie.

Pomiary muszą wspierać decyzje. Jeżeli wskaźnik nie prowadzi do działania, usuń go.

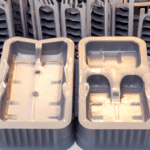

Jak zastosować modułowe wkładki i szybkie mocowania w formie?

Stosuj wspólne korpusy form i wymienne wkładki gniazdowe. Ujednolicaj interfejsy i punkty ustalające.

W praktyce:

- Wspólny korpus formy dla rodziny detali. Wymieniasz tylko wkładki gniazd i stempla, a baza pozostaje na maszynie lub wraca szybciej.

- Standardowe pierścienie centrujące, średnice tulei wlewowej i rozstaw otworów pod klamry. Mniej dopasowywania na maszynie.

- Sprzęgła szybkozłączne wypychacza o tej samej długości i gwincie. Bez regulacji popychacza.

- Znormalizowane przyłącza wody i gorących kanałów w stałych miejscach. Szybsze podpięcie bez szukania króćców.

- Moduły rdzeni bocznych z szybkim zwalnianiem. Ułatwia serwis i wymianę wariantów.

- Dokument „paszport formy” z mapą interfejsów, momentami dokręcania i kartą nastaw. Ułatwia powtarzalne uruchomienie.

Takie podejście szczególnie opłaca się przy częstych zmianach wariantów w ramach jednej rodziny wyrobów.

Jak szkolić zespół i wdrozić standaryzację pracy przy formach?

Postaw na krótkie, praktyczne treningi przy maszynie, jasny podział ról i wizualne standardy.

Elementy programu:

- Szkolenie z zasad SMED na przykładzie nagranego przezbrojenia. Wspólna analiza i plan usprawnień.

- Instrukcje krok po kroku ze zdjęciami interfejsów formy. Format A3 przy maszynie.

- Tablice cieni na narzędzia i wózki przezbrojeniowe z wyposażeniem stałym.

- Ćwiczenia „na sucho” z wózkiem, podłączeniami i zamianą wkładek. Celem jest płynność i bezpieczeństwo.

- Standard pracy dla dwóch ról jednocześnie. Przezbrojenie w duecie skraca czas i poprawia bezpieczeństwo.

- 5S w strefie form i magazynie węży, kabli i złączy. Oznaczenia kolorami i etykiety kierunku przepływu.

- Przeglądy po akcji. Po każdym przezbrojeniu zespół wpisuje wnioski do checklisty.

Gotowy zacząć wdrażać SMED na swoich formach?

Zacznij od jednego gniazda i jednej formy. Zmierz stan wyjściowy, rozdziel kroki i zastosuj szybkie mocowania oraz złącza.

SMED w wtrysku to praktyka, nie projekt jednorazowy. Małe usprawnienia, robione regularnie, szybko składają się na duże oszczędności. Największy efekt daje przygotowanie zadań poza maszyną, standaryzacja interfejsów i dobra dyscyplina pracy. Jeśli projektujesz nowe formy wtryskowe tworzyw sztucznych, od razu uwzględniaj modułowe wkładki, szybkie mocowania i mapę złączy. Dzięki temu każdy rozruch będzie krótszy, stabilniejszy i tańszy w utrzymaniu.

Chcesz skrócić przezbrojenia i ustabilizować rozruchy form wtryskowych tworzyw sztucznych? Umów konsultację SMED i zaplanuj pierwszy pilotaż.

Chcesz skrócić przezbrojenia z godzin do minut i obniżyć koszty produkcji? Umów konsultację SMED i zaplanuj pilotaż, by zmierzyć skrócenie czasu do pierwszej dobrej sztuki już po pierwszym wdrożeniu: https://techflow3d.pl/oferta/formy-wtryskowe/formy-wtryskowe-do-tworzyw-sztucznych/.