Czy modernizacja instalacji wody lodowej w przemyśle zwróci się?

Coraz więcej firm patrzy na rachunki za energię i szuka stałych oszczędności. Chłodzenie procesów to zwykle duża część zużycia prądu w zakładzie, dlatego pytanie o modernizację nie jest teoretyczne, tylko bardzo praktyczne.

W tym tekście poznasz, kiedy modernizacja instalacji wody lodowej w przemyśle ma sens, jak policzyć prosty zwrot, co warto wymienić najpierw, jak sterowanie wpływa na koszty oraz jak zaplanować serwis po wdrożeniu.

Czy modernizacja instalacji wody lodowej przyniesie oszczędności?

Tak, szczególnie w starszych lub przewymiarowanych układach daje się obniżyć zużycie energii i koszty utrzymania.

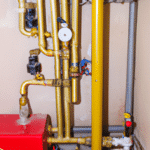

Źródła oszczędności to przede wszystkim wyższa sprawność sezonowa nowych chillerów, moduły freecoolingu w chłodnych miesiącach, pompy i wentylatory z regulacją obrotów oraz lepsza izolacja i równoważenie hydrauliczne. Modernizacja pozwala też obniżyć moc szczytową dzięki buforowi i magazynowaniu chłodu, co porządkuje pracę instalacji i stabilizuje temperatury procesu. Dodatkową korzyścią bywa mniejsza liczba awarii i niższe koszty serwisu.

Jak obliczyć okres zwrotu inwestycji dla modernizacji?

Policz roczne oszczędności i zestaw je z nakładami, uwzględniając pracę w sezonach oraz koszty serwisu.

Najpierw określ stan wyjściowy, czyli obecne zużycie energii przez chillery, pompy i wentylatory oraz czas pracy instalacji w poszczególnych temperaturach zewnętrznych. Następnie oszacuj zużycie po modernizacji, biorąc pod uwagę lepszy współczynnik sprawności sezonowej, regulację pomp i wentylatorów oraz możliwe godziny freecoolingu. Dodaj różnice w kosztach serwisu, potencjalne koszty przestojów oraz korzyści z odzysku ciepła. Na tej podstawie wylicz prosty okres zwrotu i, jeśli to potrzebne, policz zwrot zdyskontowany z uwzględnieniem zmian cen energii w czasie.

Które elementy instalacji warto wymienić najpierw?

Najczęściej największy efekt dają nowe źródło chłodu, automatyka i elementy generujące największe straty.

W praktyce warto rozważyć:

- chiller o wysokiej sprawności sezonowej, z możliwością pracy kaskadowej

- moduł freecoolingu dla pracy przy niskich temperaturach zewnętrznych

- pompy z falownikami oraz zawory równoważące i regulacyjne

- zbiornik buforowy i układ magazynowania chłodu

- wymiennik do separacji obiegu glikolowego i wodnego, jeśli to potrzebne

- pełną izolację rurociągów i armatury

- modernizację rurociągów o dużych stratach ciśnienia lub z korozją

- czujniki, liczniki energii i przepływomierze do monitoringu

Jak automatyka i sterowanie wpływają na rachunki za energię?

Pozwalają dopasować moc do chwilowego obciążenia i eliminują niepotrzebną pracę urządzeń.

Sterownik PLC lub system BMS reguluje prędkość pomp i wentylatorów, sekwencjonuje chillery, pilnuje różnicy temperatur i ciśnień oraz aktywuje freecooling, gdy warunki na to pozwalają. Reset zadanej temperatury zasilania, tryby nocne i szybkie wykrywanie awarii ograniczają straty. Monitoring online i alarmy pomagają utrzymać sprawność oraz wcześnie reagować, zanim pojawią się koszty przestojów.

Jak wpływa modernizacja na niezawodność i przestoje maszyn?

Zwiększa stabilność temperatur i zmniejsza ryzyko nieplanowanych zatrzymań.

Nowe urządzenia i poprawiona automatyka utrzymują parametry w wąskich granicach, a bufor ogranicza wahania podczas zmian obciążenia. Redundancja pomp lub agregatów pozwala kontynuować pracę w razie awarii jednego modułu. Lepsza filtracja i uzdatnianie wody chronią wymienniki. Monitoring kondycji i zdalny podgląd skracają czas reakcji serwisu, co przekłada się na krótsze przestoje.

Czy odzysk ciepła i wykorzystanie skraplacza obniżą koszty?

Tak, ciepło odpadowe ze skraplacza można użyć do podgrzewu wody użytkowej lub wsparcia ogrzewania.

Odzysk ciepła zmniejsza zużycie innych mediów grzewczych i poprawia bilans energetyczny zakładu. W wielu procesach możliwe jest też wstępne podgrzewanie wody technologicznej. W okresach przejściowych integracja z systemem wentylacji może odciążyć nagrzewnice. Wybór rozwiązania wymaga oceny temperatur i stabilności zapotrzebowania po stronie odbioru ciepła.

Jak ocenić opłacalność modernizacji dla konkretnego procesu?

Potrzebny jest audyt energetyczny procesu oraz analiza całkowitego kosztu posiadania.

Zacznij od mapy obciążeń chłodniczych w dobie i w sezonie oraz wymagań temperatur zasilania i powrotu. Określ wahania zapotrzebowania, krytyczne punkty procesu i dopuszczalne wahania parametrów. Sprawdź potencjał freecoolingu na podstawie klimatu lokalnego. Dobierz architekturę układu, na przykład obieg pierwotny i wtórny, separację glikolową i bufor. Zbierz koszty energii, serwisu, przestojów oraz planowane życie urządzeń. Porównaj warianty pod kątem energii, niezawodności i zgodności z wymaganiami jakości.

Jak zaplanować serwis i konserwację po modernizacji?

Ustal kwartalne i roczne przeglądy, monitoring ciągły i plan części zamiennych.

W harmonogramie uwzględnij kontrolę chillerów, próbę działania zabezpieczeń, przegląd pomp i uszczelnień, testy zaworów, kalibrację czujników oraz czyszczenie filtrów i wymienników. Prowadź kondycjonowanie wody, sprawdzaj izolację i detekcję nieszczelności. Korzystaj z rejestrów SCADA do analizy trendów i wczesnego wykrywania odchyleń. Zapewnij szkolenie obsługi, procedury reagowania oraz dostępność kluczowych części na miejscu.

Dobrze zaplanowana modernizacja instalacji wody lodowej w przemyśle łączy niższe koszty energii, stabilną jakość procesu i mniejsze ryzyko przestojów. Kluczem jest rzetelny audyt, dobór rozwiązań do realnych potrzeb oraz konsekwentny serwis.

Wyślij zapytanie o audyt modernizacji i poznaj wstępny plan oszczędności.

Dowiedz się, ile możesz obniżyć rachunki i skrócić okres zwrotu inwestycji dzięki modernizacji instalacji wody lodowej. Sprawdź wstępny plan oszczędności i przybliżony okres zwrotu dla Twojej instalacji: https://rbtech.com.pl/instalacja-wody-lodowej/.