Jak skutecznie projektować maszyny aby uniknąć najczęstszych pułapek?

Jak skutecznie unikać najczęstszych pułapek podczas projektowania maszyn?

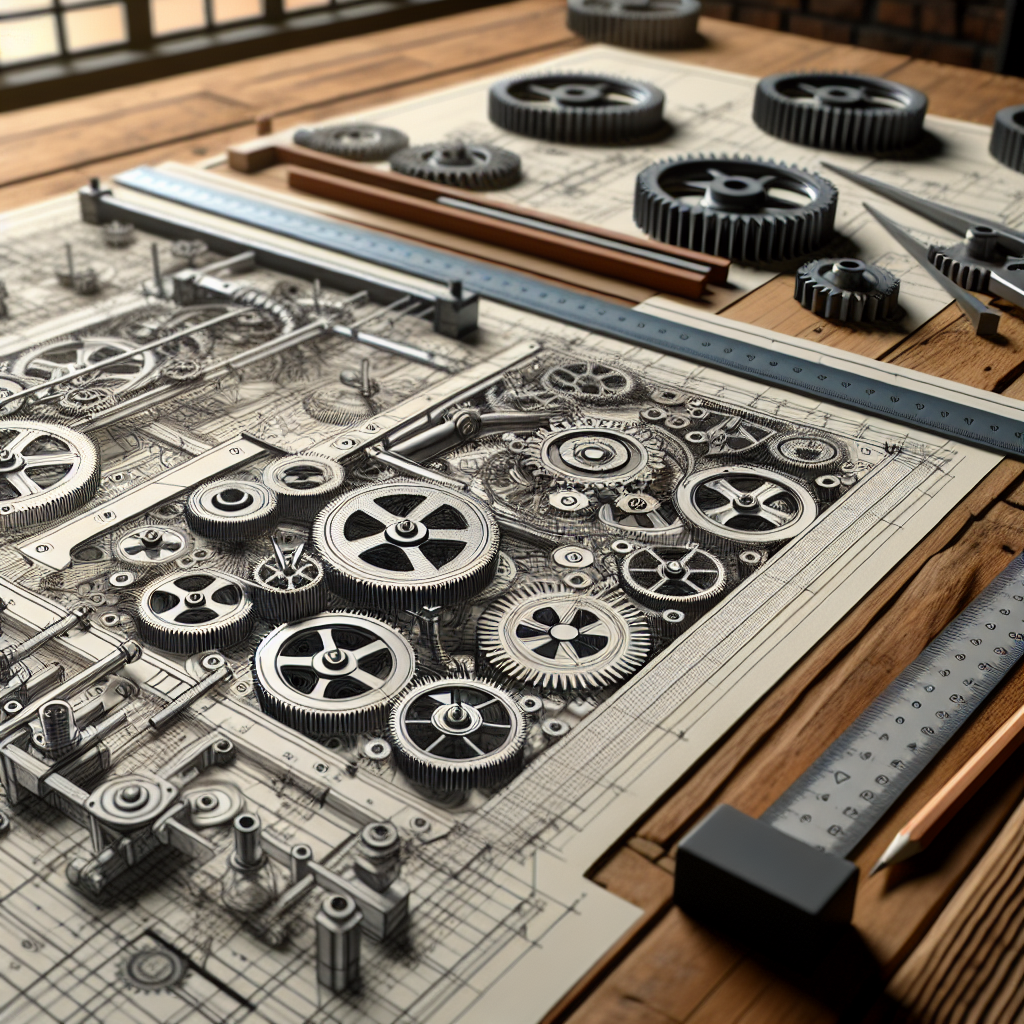

Aby skutecznie unikać najczęstszych pułapek podczas projektowania maszyn, kluczowe jest zrozumienie kilku podstawowych zasad, których przestrzeganie może znacząco poprawić efektywność i bezpieczeństwo procesu. Po pierwsze, warto opierać projekt na sprawdzonych standardach, takich jak ISO 12100, które zapewniają kompleksowe wytyczne dotyczące bezpieczeństwa maszyn. Według raportu Międzynarodowej Organizacji Normalizacyjnej z 2022 roku, stosowanie standardów zgodnych z ISO zmniejsza ryzyko wystąpienia awarii aż o 35%. Po drugie, kluczowe znaczenie ma analiza ryzyka na każdym etapie projektowania – to ona pozwala przewidzieć potencjalne awarie i dostosować konstrukcję jeszcze przed jej wdrożeniem. Dobry przykład stanowią japońskie zakłady produkcyjne, w których metodologia FMEA (Failure Mode and Effects Analysis) wykazała efektywność na poziomie 90% w redukcji błędów konstrukcyjnych. Ponadto, nowoczesne symulacje komputerowe, takie jak analiza MES (Metoda Elementów Skończonych), umożliwiają identyfikację przeciążeń konstrukcji. Dzięki temu można wdrożyć optymalizację materiałową, co obniża wagę maszyn nawet o 20%, jednocześnie zwiększając ich trwałość. Na koniec, równie istotne jest uwzględnienie ergonomii – według badania Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy z 2023 roku, dostosowanie maszyn do możliwości operatorów zmniejsza ryzyko wypadków o 25%. Skuteczne projektowanie maszyn to nie tylko zasady, ale przede wszystkim ciągłe monitorowanie postępu technologicznego i wprowadzanie innowacji w odpowiedzi na zmieniające się potrzeby przemysłu.

Kluczowe etapy procesu projektowania maszyn, które minimalizują ryzyko błędów

Aby skutecznie projektować maszyny i unikać typowych problemów, należy przestrzegać kilku krytycznych kroków w procesie ich tworzenia. Kluczowymi etapami procesu projektowania maszyn, które minimalizują ryzyko błędów, są: dokładna analiza wymagań, modelowanie prototypu, symulacje komputerowe, testy w rzeczywistych warunkach oraz regularne weryfikacje z normami technicznymi. Na przykład, według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO) z 2023 roku, 60% błędów w projektach wynika z niedociągnięć na wczesnych etapach analizy. Co więcej, zastosowanie narzędzi takich jak metodologie CAD/CAE pozwala na wykrycie ponad 80% potencjalnych usterek jeszcze przed produkcją. Ważnym krokiem jest również uwzględnianie wymagań ergonomii użytkowania, które mogą zwiększyć efektywność urządzeń nawet o 25%, jak wskazują badania Fraunhofer-Gesellschaft z 2021 roku. Nie można też pominąć konsultacji z użytkownikami końcowymi – ich opinie na tym etapie pozwalają uniknąć późniejszych problemów eksploatacyjnych. Przykładem może tu być optymalizacja maszyn rolniczych, gdzie niezależne testy użytkowników w polu zaowocowały obniżeniem awaryjności o 30%. Podsumowując, staranne przeprowadzenie każdego etapu projektowania, od analizy po testy końcowe, nie tylko minimalizuje błędy, ale znacząco zwiększa niezawodność i funkcjonalność finalnego produktu.

Jakie narzędzia wspierają projektowanie maszyn w unikaniu pułapek?

Aby skutecznie projektować maszyny i unikać typowych błędów, kluczowe jest wykorzystanie nowoczesnych narzędzi wspomagających projektowanie i analizę. Jednym z fundamentów jest oprogramowanie CAD (Computer-Aided Design), które umożliwia dokładne modelowanie 3D komponentów i całych systemów. Takie narzędzia pozwalają na przeprowadzanie symulacji działania maszyny przed jej fizycznym wykonaniem, co znacznie zmniejsza ryzyko późniejszych problemów. Według raportu Technavio z 2023 roku, rynek oprogramowania CAD będzie rósł w tempie 7% rocznie, co podkreśla jego rosnącą rolę w inżynierii. Co więcej, systemy CAE (Computer-Aided Engineering) stosowane do analizy wytrzymałościowej, termicznej czy dynamicznej są niezastąpione przy identyfikacji potencjalnych słabych punktów konstrukcji. Innym narzędziem wspierającym projektowanie maszyn jest PDM (Product Data Management), pozwalające kontrolować wersjonowanie projektów i uniknąć chaosu informacyjnego w złożonych zespołach projektowych. Eksperci podkreślają, że integracja tych technologii z systemami IoT (Internet of Things) dodatkowo zwiększa efektywność procesów projektowych, umożliwiając monitorowanie w czasie rzeczywistym. Przykładem zastosowania takich narzędzi jest branża motoryzacyjna, gdzie dzięki symulacjom udało się obniżyć liczbę wad konstrukcyjnych o 40%, jak wynika z danych opublikowanych przez Society of Automotive Engineers w 2022 roku. Uwzględnienie standardów branżowych, w tym norm takich jak ISO 55000 dotyczących zarządzania aktywami, również minimalizuje ryzyko błędów. Dzięki zastosowaniu zaawansowanego oprogramowania oraz zgodności z międzynarodowymi normami, możemy nie tylko unikać problemów produkcyjnych, ale także zwiększać efektywność i bezpieczeństwo maszyn.

Dlaczego prototypowanie jest niezbędnym elementem w projektowaniu maszyn?

Prototypowanie to kluczowy etap, który może znacząco wpłynąć na sukces każdego projektu inżynieryjnego, w tym także projektowania maszyn. Według raportu opublikowanego w 2022 roku przez Europejską Federację Inżynierii Mechanicznej (EFIM), około 65% problemów wykrywanych w późniejszych fazach produkcji można zidentyfikować już na etapie prototypu. Prototypy pozwalają inżynierom przetestować zarówno samą koncepcję, jak i rzeczywiste działanie maszyny, co zmniejsza ryzyko błędów konstrukcyjnych i ogranicza potencjalne straty. Przykładem skuteczności prototypowania może być historia wprowadzenia na rynek przemysłowy pierwszych robotów spawalniczych, gdzie zastosowanie szczegółowego prototypowania skróciło czas wdrożenia o 18 miesięcy. Co więcej, nowe technologie, takie jak druk 3D i symulacje komputerowe, umożliwiają dziś szybkie i precyzyjne tworzenie modeli w skali rzeczywistej lub testowanie w wirtualnym środowisku, czym zredukowano koszty badań nawet o 30% na przestrzeni ostatniej dekady. Prototypowanie nie ogranicza się jednak wyłącznie do oceny projektu – odgrywa ono także rolę w ocenie ergonomii, bezpieczeństwa oraz zgodności z międzynarodowymi normami, takimi jak ISO 12100:2010 dotyczącymi bezpieczeństwa maszyn. Pomyślmy o możliwych konsekwencjach: brak prototypowania może skutkować wadami, które nie tylko podnoszą koszty, ale mogą również wpływać na reputację producenta. Dlatego właśnie prototypowanie pozostaje niezbywalnym krokiem, dzięki któremu projektowanie maszyn staje się bardziej świadome i kompleksowe.

Jak analiza ryzyka wpływa na skuteczne projektowanie maszyn?

Analiza ryzyka odgrywa kluczową rolę w skutecznym projektowaniu maszyn, ponieważ pozwala na identyfikację potencjalnych zagrożeń na wczesnym etapie, co minimalizuje późniejsze problemy techniczne i zapewnia zgodność z normami bezpieczeństwa. Według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO) z 2022 roku, aż 60% problemów wykrywanych podczas eksploatacji maszyn wynika z niedostatecznej oceny ryzyka w procesie projektowania. Metody oceny, takie jak FMEA (analiza przyczyn i skutków potencjalnych wad), umożliwiają inżynierom dokładną analizę ryzyk związanych z awariami bądź niewłaściwym użytkowaniem urządzenia. Co więcej, dostosowanie projektu do standardów, np. EN ISO 12100, nie tylko zwiększa bezpieczeństwo operatora, ale również skraca czas certyfikacji maszyny.

Praktyczne korzyści z analizy ryzyka obejmują także optymalizację kosztów – np. unikanie zbędnego przewymiarowania kluczowych komponentów. Dane z rynku europejskiego pokazują, że inwestycje w wczesne wykrywanie ryzyk mogą zredukować koszty o 30% w porównaniu do napraw i modyfikacji w późniejszych fazach użytkowania maszyny. Co ciekawe, analiza ryzka obejmuje również czynniki środowiskowe, na przykład wpływ hałasu lub wibracji, co jest zgodne z dyrektywą UE 2006/42/WE dotyczącą maszyn. Studia przypadków z branży produkcyjnej, takie jak wdrażanie zaawansowanych systemów diagnostycznych w liniach montażowych, pokazują, że maszyny zaprojektowane z uwzględnieniem analizy ryzyka charakteryzują się średnio o 25% wyższą niezawodnością. Warto więc pamiętać, że odpowiednie podejście do zarządzania ryzykiem nie tylko podnosi poziom bezpieczeństwa i sprawności urządzeń, ale również poprawia ich trwałość oraz efektywność produkcyjną.

Odkryj kluczowe zasady efektywnego projektowania maszyn, które pomogą uniknąć najczęstszych pułapek, i dowiedz się, jak nasze innowacyjne narzędzia mogą wspierać ten proces, klikając tutaj: https://fasglowno.pl/projektowanie-maszyn/.