Jak wybrać idealne koła zębate o zębach łukowych dla różnych zastosowań: praktyczne kryteria i porównania

Jak wybrać idealne koła zębate o zębach łukowych: praktyczne kryteria i porównania

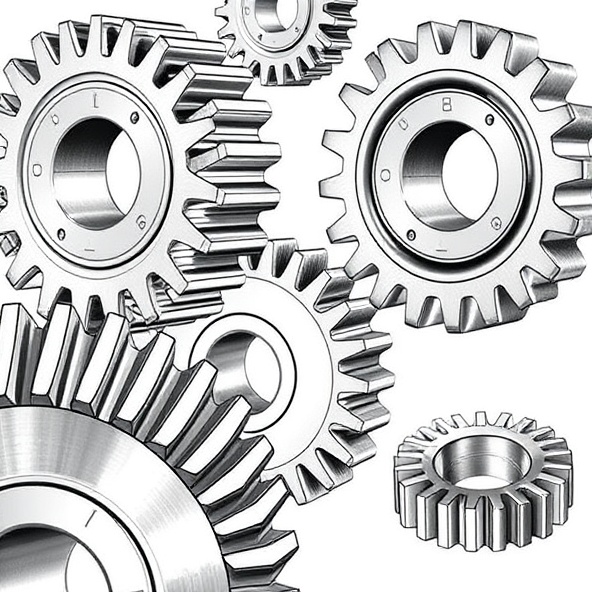

Wybór odpowiednich kół zębatych o zębach łukowych ma kluczowe znaczenie dla zapewnienia trwałości, efektywności i bezpieczeństwa w różnorodnych mechanizmach. Dlatego, jeśli zastanawiasz się, jak dokonać najlepszego wyboru, ten artykuł dostarczy ci praktycznych wskazówek i kryteriów, które pomogą ci w tym procesie. Zastosowanie kół zębatych o zębach łukowych można znaleźć w wielu dziedzinach, od prostych przekładni w zabawkach, po zaawansowane systemy napędowe w przemyśle ciężkim.

Jakie parametry techniczne są najważniejsze przy wyborze kół zębatych o zębach łukowych?

Przy wyborze kół zębatych o zębach łukowych kluczowe są następujące parametry techniczne, które bezpośrednio wpływają na ich wydajność i trwałość:

- Moduł zębów: określa wielkość zęba i jego zdolność do przenoszenia obciążeń. Wartości modułu są znormalizowane i dobiera się je w zależności od wymaganego momentu obrotowego. Im większy moduł, tym większe obciążenia może przenieść koło zębate.

- Szerokość zębów: wpływa na wytrzymałość koła zębatego. Szersze zęby mogą wytrzymać większe obciążenia. Należy ją dostosować do obciążeń dynamicznych i statycznych, jakim będzie poddawane koło.

- Promień odcinka łuku: determinuje dokładność i wytrzymałość układu. Odpowiedni promień zapewnia równomierne rozłożenie nacisków na powierzchni zęba, co minimalizuje zużycie i zwiększa żywotność.

- Materiał wykonania: stal narzędziowa, brąz, kompozyty – wybór wpływa na odporność na ścieranie, hałas i koszty utrzymania. Stal narzędziowa hartowana i odpuszczana jest często wybierana ze względu na wysoką wytrzymałość i odporność na ścieranie. Brąz stosuje się tam, gdzie ważna jest odporność na korozję i niskie tarcie. Kompozyty mogą być stosowane w aplikacjach, gdzie istotna jest niska waga i tłumienie drgań.

Dobór odpowiednich parametrów technicznych jest kluczowy dla zapewnienia długotrwałej i bezawaryjnej pracy przekładni zębatej. Należy uwzględnić specyfikę zastosowania, obciążenia oraz warunki środowiskowe, w jakich będzie pracować koło zębate.

Praktyczne kryteria doboru kół zębatych o zębach łukowych

Oto kilka praktycznych kryteriów, które pomogą Ci w doborze odpowiednich kół zębatych:

- Ilość zębów: Dobierz ją odpowiednio do przeznaczenia – np. dla dużych przekładni stosuje się większą ilość zębów, co zapewnia płynniejsze przenoszenie napędu i mniejsze obciążenie pojedynczego zęba. Zbyt mała liczba zębów może prowadzić do większego hałasu i szybszego zużycia.

- Profil zębów: Profil łukowy jest korzystny w urządzeniach transmisji ruchu, minimalizując naciski i zwiększając sztywność układu. Profil zęba wpływa na sposób zazębiania się kół i efektywność przenoszenia momentu obrotowego.

- Zgodność z normami: Upewnij się, że koła zębate spełniają wymogi branżowe, np. normy ISO 6336, które określają wymagania dotyczące obliczeń wytrzymałości kół zębatych. Zgodność z normami gwarantuje, że koło zębate zostało zaprojektowane i wykonane zgodnie z określonymi standardami jakości i bezpieczeństwa.

Dodatkowo warto zwrócić uwagę na tolerancje wykonania i jakość obróbki powierzchni zębów, które mają wpływ na dokładność i płynność pracy przekładni.

Na co zwrócić uwagę przy wyborze kół zębatych do różnych parametrów pracy?

Wybór idealnego koła zębatego o zębach łukowych wymaga dokładnego rozpoznania warunków jego pracy, ponieważ od tego zależy nie tylko trwałość, ale również efektywność przenoszenia momentu obrotowego. Oto kluczowe kryteria, które należy wziąć pod uwagę:

- Liczba zębów: Zbyt mała liczba zębów (poniżej 20) zwiększa ryzyko uszkodzeń i hałasu, ponieważ obciążenie rozkłada się na mniejszą liczbę punktów styku.

- Kąt zarysu zębów: Optymalny zakres to 20° do 30°. Większy kąt poprawia kontakt i rozkład obciążeń, ale może obniżać sprawność. Kąt zarysu wpływa na siły działające na łożyska i na efektywność przenoszenia napędu.

- Parametry materiałowe: Twardość i rodzaj stopu wpływają na odporność na zużycie i przeciążenia. Wybór odpowiedniego materiału zależy od obciążeń, prędkości obrotowych i warunków środowiskowych, w jakich będzie pracować koło zębate.

- Analiza parametrów pracy: Regularnie analizuj prędkość obrotową i obciążenie. Przekładnie pracujące w warunkach dynamicznych wymagają precyzyjnie dopasowanych kół.

Pamiętaj, że właściwe smarowanie może zmniejszyć tarcie i wydłużyć okres eksploatacji. Regularne smarowanie i konserwacja są kluczowe dla utrzymania wysokiej wydajności i trwałości kół zębatych.

Jak nowoczesne technologie wpływają na dobór kół zębatych?

Nowoczesne technologie, takie jak CAD (Computer-Aided Design) i symulacje komputerowe, umożliwiają wstępną ocenę wytrzymałości i dopasowanie rozwiązania już na etapie projektowania. Dzięki temu można zoptymalizować geometrię zębów, materiał i inne parametry, aby zapewnić maksymalną wydajność i trwałość. Jest to szczególnie ważne w branżach o wysokich wymaganiach technicznych, jak przemysł lotniczy czy energetyczny, gdzie niezawodność przekładni decyduje o bezpieczeństwie. Symulacje pozwalają przewidzieć zachowanie koła zębatego w różnych warunkach obciążeniowych i zoptymalizować jego konstrukcję pod kątem konkretnych zastosowań.

Kryteria techniczne decydujące o funkcjonalności kół zębatych o zębów łukowych

Aby dokonać właściwego wyboru kół zębatych o zębach łukowych, musisz zrozumieć, które kryteria techniczne decydują o ich funkcjonalności.

- Parametry geometryczne: Moduł zęba i kąt nachylenia zębów mają bezpośredni wpływ na dopasowanie elementów i minimalizację drgań. Norma ISO 6336 precyzuje wymagania dotyczące geometrii kół zębatych, aby zapewnić ich prawidłowe zazębienie i minimalizację hałasu.

- Wytrzymałość materiałów: Koła zębate z wysokowytrzymałych stopów żeliwa, stali lub kompozytów gwarantują dłuższą żywotność i odporność na zużycie, co jest kluczowe w maszynach przemysłowych. Wybór materiału zależy od obciążeń, prędkości obrotowych i warunków środowiskowych.

- Masa i odporność na warunki eksploatacji: Optymalny wybór zapewnia skuteczność działania nawet przy wysokich prędkościach i obciążeniach. Należy uwzględnić temperaturę pracy, wilgotność i obecność substancji chemicznych, które mogą wpływać na korozję i zużycie.

- Profil zębów: Dla precyzyjnych przeniesień idealne są koła z zębami o specjalnej profilacji, takiej jak profil symetryczny lub klasyczny z fałdami spełniającymi określone normy. Profil zęba wpływa na sposób zazębiania się kół i efektywność przenoszenia momentu obrotowego.

Jakie znaczenie mają tolerancje i wykończenie powierzchni?

Precyzyjne wykończenie powierzchni zębów i odpowiednie tolerancje gwarantują płynność przeniesienia napędu oraz redukcję zużycia. Gładka powierzchnia zębów minimalizuje tarcie i hałas, a także zmniejsza ryzyko uszkodzeń. Tolerancje wykonania wpływają na dokładność zazębienia i minimalizację luzów, co jest szczególnie ważne w precyzyjnych mechanizmach. Kryteria bezpieczeństwa obejmują odporność na korozję i starzenie, co można osiągnąć dzięki powłokom ochronnym lub wyborowi właściwych materiałów.

Jak porównać koła zębate pod względem wydajności i trwałości?

Aby porównać różne koła zębate o zębach łukowych pod względem wydajności i trwałości, warto zwrócić uwagę na:

- Materiał wykonania: Stal wysokiej klasy (np. 42CrMo4) zapewnia lepszą odporność na ścieranie. Stal 42CrMo4 jest popularnym materiałem na koła zębate ze względu na wysoką wytrzymałość i odporność na zmęczenie.

- Geometrię zębów: Kształt łuku i dokładność wykonania wpływają na rozkład obciążenia i hałas. Optymalna geometria zębów zapewnia równomierne rozłożenie obciążenia i minimalizację naprężeń.

- Współczynnik przenoszenia momentu i strat energii: Straty energii mogą sięgać nawet 10% w słabszych modelach. Należy dążyć do minimalizacji strat energii, aby zwiększyć efektywność przekładni.

- Analizę obciążeniową: wyliczona pozwala oszacować wytrzymałość koła w warunkach przemysłowych. Analiza obciążeniowa pozwala przewidzieć zachowanie koła zębatego pod obciążeniem i zoptymalizować jego konstrukcję.

- Wskaźnik odporności na zmęczenie materiału: W przypadku wysokiej klasy kół zębatych sięga nawet 1,5 miliona cykli. Wysoka odporność na zmęczenie materiału zapewnia długotrwałą i bezawaryjną pracę koła zębatego.

Warunki smarowania i regularna konserwacja również wpływają na wydajność i trwałość. Należy stosować odpowiednie smary i regularnie kontrolować stan kół zębatych, aby zapewnić ich długotrwałą pracę.

Jak dopasować koła zębate do specyfiki zastosowania i środowiska pracy?

Aby dopasować koła zębate o zębach łukowych do konkretnego zastosowania, należy zwrócić uwagę na:

- Parametry techniczne: Moduł zęba, szerokość koła i kształt zębów wpływają na przenoszone obciążenia i trwałość. Dla maszyn o dużej mocy zaleca się koła z modułem powyżej 2,0. Moduł zęba należy dobrać w zależności od wymaganego momentu obrotowego i prędkości obrotowej.

- Środowisko pracy: W wilgotnych lub chemicznie agresywnych warunkach konieczne są koła z powłokami ochronnymi lub wykonane z materiałów wysokostopowych. Powłoki ochronne chronią koła zębate przed korozją i zużyciem.

- Częstotliwość obsługi i dostępność konserwacji: W przemysłach z wysoką eksploatacją wybiera się zęby łukowe o specjalnie zaprojektowanym wykroju, co minimalizuje tarcie i zużycie. Regularna konserwacja i smarowanie są kluczowe dla utrzymania wysokiej wydajności i trwałości kół zębatych.

Dobrze dobrane koła zębate sprzyjają nie tylko wydłużeniu żywotności elementów, ale także obniżają koszty utrzymania maszyn. Dla precyzyjnych zastosowań kluczowa jest minimalizacja luzów i dokładność wykonania.

Najczęściej zadawane pytania (FAQ)

Jak często należy smarować koła zębate o zębach łukowych?

Częstotliwość smarowania zależy od warunków pracy, obciążenia i rodzaju smaru. Zazwyczaj zaleca się smarowanie co kilka miesięcy lub po określonej liczbie godzin pracy. Należy regularnie kontrolować stan smaru i uzupełniać go w razie potrzeby.

Jakie są objawy zużycia kół zębatych?

Objawy zużycia kół zębatych to m.in. hałas, wibracje, zwiększony luz, wycieki smaru oraz widoczne uszkodzenia na powierzchni zębów. W przypadku wystąpienia tych objawów należy skontrolować stan kół zębatych i w razie potrzeby je wymienić.

Czy można stosować różne rodzaje kół zębatych w jednej przekładni?

Tak, można stosować różne rodzaje kół zębatych w jednej przekładni, ale należy upewnić się, że są one kompatybilne pod względem modułu, kąta zarysu i innych parametrów. Niewłaściwe dopasowanie kół zębatych może prowadzić do szybszego zużycia i uszkodzeń.

Podsumowanie

Wybór idealnych kół zębatych o zębach łukowych wymaga uwzględnienia wielu czynników, od parametrów technicznych, przez materiał wykonania, aż po specyfikę zastosowania i środowisko pracy. Starannie rozważenie wszystkich tych aspektów pozwoli Ci zoptymalizować efektywność i niezawodność każdego systemu napędowego. Pamiętaj, że regularna konserwacja i smarowanie są kluczowe dla utrzymania długotrwałej i bezawaryjnej pracy kół zębatych.

Jeśli chcesz dowiedzieć się, jak profesjonalnie wybrać odpowiednie koła zębate z zębami łukowymi do różnych zastosowań, zapoznaj się z ofertą naszej firmy na stronie https://cmplast.pl/: https://cmplast.pl/produkcja/kola-zebate-lukowe.